Китай эпоксидно-полиэфирная краска: технологии?

2026-01-10

Когда слышишь ?китайская эпоксидно-полиэфирная краска?, первая мысль у многих — ?дешево и сердито?. Но за последние лет семь-восемь картина изменилась кардинально. Речь уже не просто о низкой цене, а о вполне конкретных технологических решениях, которые иногда заставляют пересматривать свои подходы. Сам через это проходил, когда искал альтернативы европейским материалам для одного проекта по покраске металлоконструкций в агрессивной среде. И тут важно не обобщать: есть продукт, который просто копирует старые формулы, а есть тот, где видна реальная инженерная работа. Вот о ней, о технологической стороне, и хочется порассуждать, без глянца.

Что скрывается за составом: неочевидные нюансы

Основное заблуждение — считать, что раз связующее на основе эпоксидной смолы и полиэфира, то всё ясно. На деле, ключевое часто в модификаторах и соотношении. Китайские производители, особенно те, что работают на экспорт в Россию и СНГ, стали активно использовать полиэфиры с повышенной гибкостью цепи. Зачем? Наши температурные перепады, от -40 до +30 на солнцепёке, обычную жёсткую композицию просто рвут. Видел, как на пробных панелях от одного уважаемого европейского бренда через сезон пошла сетка микротрещин, а у образца от ООО Шаньдун Ланьми Стройматериалы — нет. Полез тогда на их сайт, cnlm.ru, смотреть технички. И обратил внимание: они прямо указывают на использование модифицированного полиэфира для ?пластичности плёнки при низких температурах?. Это не пустые слова, это ответ на реальную проблему.

Второй момент — наполнители. Тут китайцы иногда перегибают палку в погоне за экономией, используя слишком много барита или талька, что убивает блеск и прочность на изгиб. Но те, кто дорожит репутацией, балансируют. Помню, в 2018 году мы получили партию краски, где была заявлена ?улучшенная тиксотропия? — чтобы меньше стекала на вертикалях. На практике же она оказалась слишком густой, шпатель тянулась комками. Оказалось, технологи перестарались с пирогенным кремнезёмом. Обратная связь с поставщиком, коим была как раз компания из Шаньдуна, привела к тому, что через полгода они прислали уже скорректированный вариант. Сейчас у них в ассортименте, если смотреть на том же cnlm.ru, уже несколько линеек под разные способы нанесения. Это говорит об эволюции.

И ещё про отвердители. Часто экономят на них, ставят самые простые полиамидные. Это даёт долгое время высыхания ?на отлип? и нестабильную химическую стойкость. Более продвинутые составы, которые сейчас позиционируются как ?для промышленного применения?, идут уже с модифицированными аминами или даже с блокированными отвердителями для однокомпонентных систем. Такие вещи мы пробовали для покраски вентиляционного оборудования внутри цеха — где нужна быстрая готовность к эксплуатации. Результат был приемлемым, хотя по скорости полного набора прочности всё же уступал специализированным немецким материалам. Но цена вопроса отличалась в разы.

Процесс нанесения: где теория сталкивается с практикой

Любая технология мертва без понимания, как это работает в цеху или на объекте. С китайскими эпоксидно-полиэфирными красками есть один повторяющийся сюжет — вязкость. Заявленные параметры по DIN cup часто не совпадают с реальностью при нашей температуре в окрасочной камере. Приходится подбирать разбавитель ?по месту?. Универсальный советский Р-4 — не панацея, иногда вступает в конфликт со специфическими растворителями в основе. Лучше использовать рекомендованный производителем, но его не всегда есть в наличии. Опытным путём выяснили, что для многих составов от того же Ланьми хорошо подходит разбавитель на основе сложных эфиров, он не так резко снижает вязкость и даёт более ровную растекаемость.

Сухой остаток — отдельная тема. Китайцы часто завышают цифры в паспортах. Проверяли: заявлено 65%, а по факту едва 58% выходит. Это критично для расчёта укрывистости и толщины мокрого слоя. Приходится на ходу корректировать, наносить дополнительный слой, что ведёт к перерасходу. Хотя надо отдать должное, у некоторых поставщиков, которые давно на нашем рынке, эта погрешность уменьшилась. Видимо, накапливают статистику и подстраиваются под требования контролирующих органов.

И конечно, подготовка поверхности. Многие думают, что раз краска ?крепкая?, то можно халтурить с абразивной очисткой. Это фатальная ошибка. Адгезия у этих материалов к правильно подготовленному металлу (Sa 2.5) — отличная. Но на остатках окалины или старом лакокрасочном покрытии она может дать неожиданный отслоение ?блином?. Был случай на покраске каркаса ангара: сэкономили на пескоструе, прошлись только абразивным кругом. Через год пошли пузыри в местах, где осталась ржавчина. Краска-то была хорошая, но технологию подготовки нарушили. Сам материал не волшебный, он лишь часть системы.

Стойкость: мифы и реальные испытания

Производители любят рисовать в каталогах красивые цифры по солевому туману (500+ часов) и УФ-стойкости. С УФ-стойкостью у эпоксидно-полиэфирных композиций всегда была ахиллесова пята — полиэфирный компонент склонен к мелению под солнцем. Китайские технологи борются с этим, вводя УФ-абсорберы и стабилизаторы. Эффект есть, но он ограничен. Для фасадов в южных регионах я бы не рекомендовал такие краски на длительный срок. А вот для интерьеров, оборудования или конструкций под навесом — вполне. Проводили свои ускоренные испытания образцов: после 300 часов в камере УФ/конденсат блеск падал на 30-40%, но плёнка не трескалась и не отслаивалась. Для неответственных объектов сгодится.

Химическая стойкость — поле для экспериментов. Общее правило: к слабым кислотам, маслам, воде и моющим средствам стойкость хорошая. К растворителям — слабая, это не полиуретан. Но однажды столкнулся с интересным применением. Красили внутренние поверхности ёмкостей для хранения технической воды с добавлением ингибиторов коррозии. Состав краски был подобран так, что выдерживал эту специфическую среду лучше, чем некоторые более дорогие эпоксидные аналоги. Видимо, сыграло роль именно подобранное соотношение смол. Это к вопросу о том, что иногда стоит запрашивать у завода не стандартный каталог, а техзадание под конкретную задачу. Компании типа ООО Шаньдун Ланьми Стройматериалы, основанная ещё в 2010 году и явно накопившая опыт, часто идут навстречу и предлагают адаптированные решения.

Механическая стойкость — ударная вязкость и твёрдость. Тут часто палка о двух концах. Высокая твёрдость (по карандашу) достигается легко, но при ударе плёнка может откалываться. Связано это с тем же балансом смол. Некоторые составы, наоборот, делают более эластичными, но тогда они легче царапаются. Идеала нет. Выход — чётко понимать, какая нагрузка будет на покрытие. Для складской техники, где часты удары, нужен один тип, для декоративных ограждений — другой. Китайские производители сейчас развивают именно это направление — специализацию внутри ассортимента.

Экономика и логистика: скрытые факторы выбора

Цена — главный козырь, но считать надо не за килограмм, а за квадратный метр готового покрытия заданной толщины. Из-за возможного более низкого сухого остатка и плотности экономия может быть не такой значительной. Однако, если работать напрямую с заводом или его официальным представительством, как через сайт cnlm.ru, можно выйти на интересные условия для крупных партий. Их штаб-квартира в Промышленном парке Фанси — это не просто офис, это обычно полноценное производство с лабораторией, что уже внушает определённое доверие.

Логистика из Китая — это всегда риск задержек и необходимость планирования. Срок годности у этих красок обычно 12-18 месяцев. Нужно чётко подгадывать, чтобы материал не пролежал на складе полсрока. Зимой возможны проблемы с транспортировкой — краска может загустеть или даже кристаллизоваться при переохлаждении, хотя производители и добавляют антизамерзающие присадки. Один раз получили партию, которую пришлось буквально ?реанимировать? постепенным прогревом и перемешиванием. С тех пор всегда прописываем в контракте условия транспортировки.

И главный экономический аргумент — возможность заказать нестандартный цвет в любой партии без огромных надбавок. Для европейских брендов перекрас линии на другой RAL — это часто отдельная история и стоимость. Китайские заводы, особенно такие как Ланьми, гибче в этом плане. Минимальная партия для колеровки может быть от 500 кг, что для среднего проекта вполне приемлемо. Это серьёзное конкурентное преимущество в нише нестандартных решений.

Взгляд вперёд: куда движутся технологии

Если раньше китайские производители копировали, то сейчас видны попытки инноваций. Например, внедрение наноглины в состав для улучшения барьерных свойств — снижения проницаемости для кислорода и воды. Или разработки в области ?зелёных? растворителей с низким содержанием ЛОС (летучих органических соединений). Пока это больше маркетинг, но тренд очевиден. Давление экологических норм в самом Китае заставляет меняться.

Ещё одно направление — гибридизация. Не просто эпоксид-полиэфир, а добавление акриловых или силиконовых модификаций для нишевых применений. Слышал, что тестируют составы для повышенной термостойкости (до 120-130°C), что уже выходит за рамки классических представлений об этом классе материалов.

В итоге, отвечая на вопрос из заголовка: технологии есть, и они развиваются. Но это не магическая палочка. Успех применения китайской эпоксидно-полиэфирной краски на 30% зависит от правильного выбора поставщика (желательно, с историей и своими разработками, как упомянутая компания), на 50% — от неукоснительного следования технологии подготовки и нанесения, и только на оставшиеся 20% — от самого материала. Подходить нужно без предубеждений, но с холодной головой и готовностью к небольшому эксперименту. Чаще всего, результат оправдывает средства, особенно когда бюджет ограничен, а требования к покрытию — разумные.

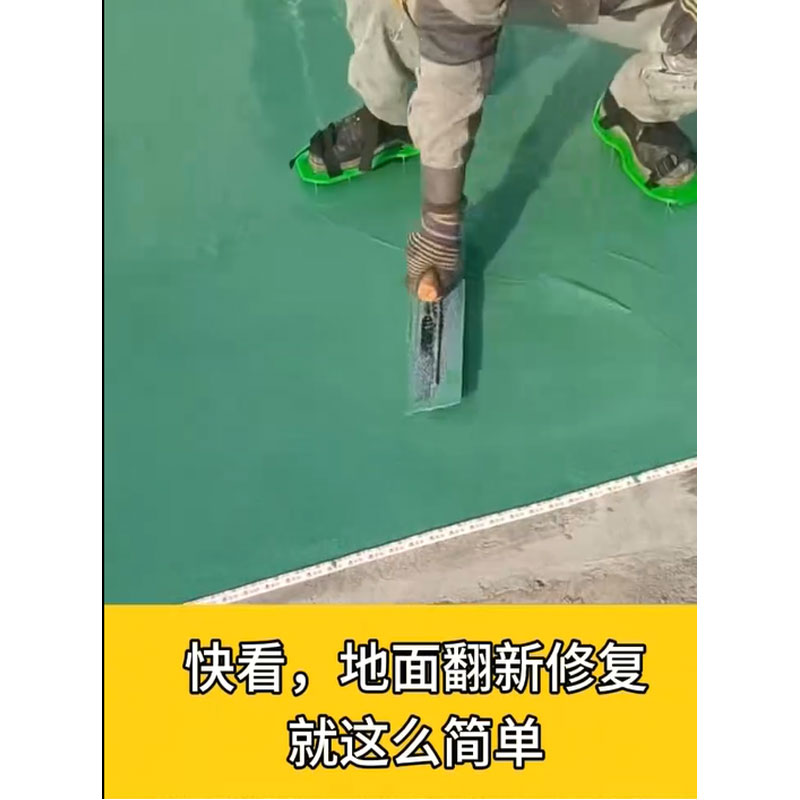

![[Ночная отгрузка! Фабрика красок «Ланми» в Шаньдуне делает все возможное, чтобы обеспечить соблюдение сроков выполнения проектов наших клиентов, демонстрируя надежность на деле]](https://cdn.cnyandex.com/me1km2w/uploads/121.1.jpg)